- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

超临界汽轮机组旋膜式除氧器过载运行的分析及处理

旋膜式除氧器在机组启动过程中一般遵循滑压运行进行投用的原则。在机组启动初期,机组处于空负荷阶段时,为了提高锅炉给水温度,需要提高旋膜式除氧器内的凝结水温度,进而需要提高辅汽至旋膜式除氧器的供汽流量和供汽压力以提高水温。如果在这种情况下操作不当很容易导致旋膜式除氧器过载运行。描述了旋膜式除氧器过载运行的原因并对其进行了分析,后提出了一系列解决措施。

1概述

某电厂的汽轮机为东方汽轮机厂设计制造的超临界、一次中间再热、单轴、双缸双排汽、间接空冷凝汽式汽轮机,汽轮机型号为CJK350/285-24.2/0.4/566/566。

在电厂热力循环中,从汽轮机某中间级后抽出一部分蒸汽来加热锅炉给水,这种热力循环就称为电厂的给水回热循环。来自汽轮机中间级的抽汽在汽轮机中已做了一部分功,但其余热量并没有被循环冷却水带走,而是用于加热给水。因而该回热循环热效率必然大于相同初终参数的朗肯循环热效率。此外,给水回热的结果,使锅炉给水温度提高,从而提高给水加热的平均温度,锅炉给水传热的能量不可逆损失减少,提高了电厂的循环热效率。

由于热力设备的不绝对严密,以及需要补充加入的除盐水,使锅炉给水中一直溶解有一定量的气体,这些气体随着温度升高而活性增强,加快了和金属的化学反应,对金属设备的安全构成严重威胁。另外,水中含有气体会使传热恶化,降低设备的传热效果和经济性,因此,必须及时清除给水中的气体,尤其是危害大的气体——氧气。

目前火电厂中广泛采用的方法之一是热力除氧,它可去除水中溶解的各种气体,热力除氧实质上就是传热传质的过程。旋膜式除氧器就是根据此原理设计出来的,它有两个必要的条件,一是旋膜式除氧器必须加热至旋膜式除氧器压力下的饱和温度,才能达到稳压的除氧效果,二是要及时排出水中所溢出的气体至旋膜式除氧器外。

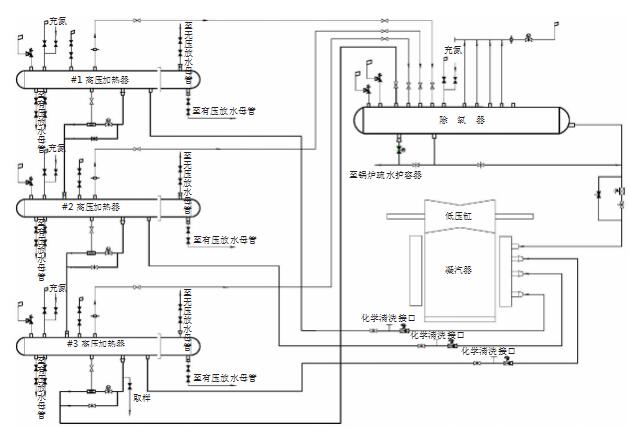

该机组的旋膜式除氧器布置在除氧框架19.6m层。由于采用给水泵与前置泵同轴布置的方式,因此除氧水箱中心线安装标高确定为22.7m。旋膜式除氧器运行方式为定压-滑压-定压,高工作压力为1.257MPa,滑压在0.147~1.103MPa。旋膜式除氧器水温变化范围:110℃(启动加热)~187.7℃(VWO工况高);旋膜式除氧器TRL工况运行压力:1.212MPa;旋膜式除氧器TRL工况运行水温:186.1℃。高压加热器(正文简称“高加”)和旋膜式除氧器组成的系统见图1。

图1高压加热器及除氧系统示意图

2现象描述及事故经过

某日14:59,机组带初负荷73.2MW运行,主蒸汽温度及压力分别为520.1℃、9.48MPa,再热蒸汽温度及压力分别为516.6℃、1.11MPa,三段抽汽至#3高压加热器的蒸汽温度及压力分别为87.1℃、0.41MPa,四段抽汽至旋膜式除氧器的汽源温度及压力分别为43.8℃、0.0MPa,#3高加的水位为低水位,旋膜式除氧器的温度和压力分别为85.8℃、0.08MPa,辅助蒸汽至旋膜式除氧器汽源的温度和压力分别为313.50℃、0.79MPa,辅汽参数全程保持基本稳定。参数一览如表1所示。

表1机组低负荷状态下相关的主要参数

参数 温度/℃ 压力/MPa

主蒸汽 520.1 9.48

再热蒸汽 516.6 1.11

三段抽汽 87.1 0.41

四段抽汽 43.8 0.00

旋膜式除氧器参数 85.8 0.08

辅汽至旋膜式除氧器 313.5 0.79

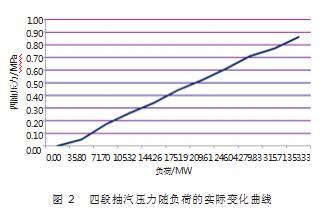

机组准备慢慢投入高压加热器汽侧,分别检查#1、#2、#3高加事故疏水门全开,全开#1~#4段抽汽逆止阀,缓慢开启#1~#4段抽汽电动阀。开启#3高加抽汽逆止门,点动开启#3高加抽汽电动门,#3高加疏水温度逐渐由103.3℃缓慢上升;开启#2高加抽汽逆止门,点动开启#2高加抽汽电动门,#2高加疏水温度逐渐由53℃缓慢上升;开启#1高加抽汽逆止门,点动开启#1高加抽汽电动门,#1高加疏水温度逐渐由73.9℃缓慢上升;当日19:34,机组负荷268MW,检查机组各参数正常,缓慢将#1高加事故疏水阀由全开位置缓慢关闭,旋膜式除氧器压力由0.81MPa上升至0.86MPa,如图2所示。当日19:49,机组负荷297MW,缓慢将#2高加事故疏水阀由全开位置缓慢关闭,旋膜式除氧器压力由0.99MPa继续上升至1.08MPa。当日19:50,#2高加正常疏水管道振动大,就地全开#2高加正常疏水手动门,振动现象未消除,稍开#2高加正常疏水旁路手动门,振动现象减缓。当日20:12,机组负荷上升至303MW,缓慢将#3高加事故疏水阀由全开位置缓慢关闭,旋膜式除氧器压力由1.06MPa上升至1.24MPa。高加汽侧全部投入正常,检查#1、#2、#3高加下端差由39℃、14℃、10℃分别降至27℃、9.6℃、6℃,但是高加汽侧疏水水位无变化,就地检查原因。当日20:45,旋膜式除氧器压力已经上升到1.48MPa,触发了旋膜式除氧器安全门动作,运行人员立即全关四抽至旋膜式除氧器电动门,旋膜式除氧器压力快速下降。当日20:53,由于给水泵及其小汽轮机均出现重大故障,运行人员下令对机组手动打闸停机,避免事故进一步扩大。

旋膜式除氧器超压原因分析

机组冷态启动时,为了提高锅炉给水温度,就需要在流程的上游提高各级表面式加热器和混合式加热器水侧的出口水温,而提高水侧的温度就需要投入并增加各级加热器的抽汽量。汽轮机冲转以前,只有旋膜式除氧器通过辅助蒸汽加热低压给水,提高低压给水的温度;而其他三台高压加热器、三台低压加热器根据系统的原则性热力图可以看出,没有热源对其介质进行加热,无法提高加热器的出口水温度。

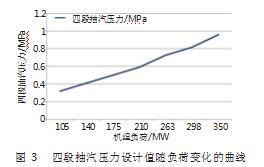

如要提高旋膜式除氧器内的低压给水温度,则需提高辅助蒸汽系统至旋膜式除氧器的供汽流量和供汽压力以提高旋膜式除氧器出口水温。在机组负荷为268MW时,辅助蒸汽至旋膜式除氧器加热蒸汽的压力已经达到0.86MPa,甚至超过了THA工况下旋膜式除氧器的额定压力,造成旋膜式除氧器压力长时间居高不下。当机组负荷继续升高后,旋膜式除氧器压力出现了继续升高的情况,到2017年11月7日19:49分时,旋膜式除氧器压力已经达到1.08MPa,远远超过了额定负荷下对应的压力,如图3所示,与#3高加正常疏水的压差不断缩小,造成#3高加正常疏水不够畅通,转而寻求从危急疏水管道排出加热器内大量蓄积的由三段抽汽凝结而成的水量,由于该机组设计的加热器逐级疏水阀采用了汽液两相流设备,其液位控制能力不够及时有效,为了防止因高加水位达到高Ⅲ值而造成高加解列,#3高加的液位只能保持低水位运行,而无论模拟量还是开关量的液位测点均显示#3高加的液位已经低于低Ⅱ值,因此可以判断#3高加没有建立水位,#3段抽汽完全可能通过#3高加的正常疏水管道进入旋膜式除氧器,且蒸汽的流量和压力均偏大,是造成旋膜式除氧器超压的主要原因;另一方面,运行人员在机组的几次启动过程中,为了提高给水温度,均将旋膜式除氧器加热的辅助汽源的压力和温度提高了很多,没有在旋膜式除氧器压力达到0.147MPa时将正常汽源投入运行,同时切除辅助汽源,从机组开始投运时就超压运行,从而为旋膜式除氧器超压运行埋下了隐患。

在以上分析的基础上作出以下经验总结:

(1)旋膜式除氧器在投用过程中未遵循滑压投用的原则,在投用以后未和滑压过程线进行对比,如图3所示,同时需要运行人员加强监盘,注意机组各项重要参数的变化,如果提前发现,则可留下足够的时间去处理,把异常消除在萌芽状态,防止机组的异常发展成事故;

(2)机组没有同步投用#3高加,并且投用后未建立正常水位。此时由于三段抽汽压力远高于旋膜式除氧器压力,导致三段抽汽经由#3高压加热器的正常疏水管道进入旋膜式除氧器,对旋膜式除氧器内的低压给水进行加热,并且导致旋膜式除氧器的饱和压力不断升高,此时通过关闭辅汽到旋膜式除氧器汽源或者关闭四段抽汽至旋膜式除氧器汽源均起不到立竿见影的效果。对比参考图4可以看出,若要降低旋膜式除氧器压力,就应立即隔离#3高压加热器到旋膜式除氧器的正常疏水,将疏水通过危急疏水排到凝汽器,同时机组适当降低负荷;

(3)这次事故的主要原因在于升负荷过程中未发现三段抽汽部分进入了旋膜式除氧器,而如果及时发现此原因,先就必须建立在前两点的基础之上,才能找到机组异常的病根,留有足够的时间应对和处理,只需将#3高加正常疏水至旋膜式除氧器的阀门关死即可;

(4)在旋膜式除氧器压力持续升高过程中,如果原因未查明应该立即降低负荷,尤其是当负荷较高时,应该及时将机组转湿态运行,如果此时旋膜式除氧器压力仍然保持较高压力而未出现下降趋势,则应打闸停机,分析原因并解决问题,避免此种危险工况再次出现;

(5)在水位未明确建立时不要开启危急疏水阀,以便于加热器建立正常水位,除了基于安全考虑外,还可以保证加热器处于设计工况下运行,从而保证在加热器环节不造成过大的能量损失。

总之,希望其他机组以此事故作为前车之鉴,防止同类型的危险工况重复出现,避免机组造成重大经济损失。