- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜式除氧器改造目的、选型、结构与除氧方式问题?

旋膜式除氧器改造目的、选型、结构与除氧方式问题?旋膜式除氧器是电站运行的中不可或缺的设备之一,其对于给水供应的持续性和可靠性具有关键的作用。其性能将直接影响电站的安全稳定运行。核电站旋膜式除氧器是参照参考核电站,以及火电站的旋膜式除氧器运行经验后进行相关改进设计后,国内核电站例仅利用沸腾管除氧的旋膜式除氧器。其成功应用将会简化系统和运行操作,并提升经济效益。但是由于在制造过程中的种种问题导致其不能很好的满足核电站整体启动的要求,经过多个方案的讨论,比较每一个方案的优缺点和相应的施工难度,以及对调试进度的影响,终选择增加除氧再循环泵的方案。

1核电站旋膜式除氧器简介

旋膜式除氧器是热力发电厂运行过程中不可或缺的一个重要设备之一,通过回热蒸汽加热给水提高朗肯循环的热效率,其主要作用是去除凝结水中氧及二氧化碳等非凝结性气体,为主给水泵和启动给水泵提供合格的除氧水(氧含量低于5ppb),并储存足够的水量以满足蒸发发生器所需的水量和凝汽器供水量不匹配时的瞬态工况,并且还有在停机阶段接受新蒸汽等功能。同时其性能的好坏在核电站调试的二回路水压试验成功完成具有很关键的作用。

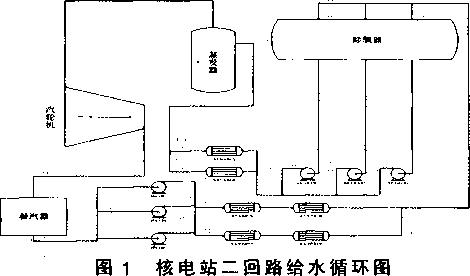

在核电机组的运行中,凝结水泵从凝汽器热阱中取水,然后依次通过各低压加热器,再通过旋膜式除氧器中的喷嘴进入旋膜式除氧器加热除氧后,由主给水泵(启动给水泵)将合格的给水送入蒸发器,给水在蒸发器中接受一回路热量蒸发后送入汽轮机做工后排入凝汽器冷凝成凝结水,由此构成一个完整的二回路闭式循环。

具体的流程如图1;

2核电站旋膜式除氧器结构与除氧方式

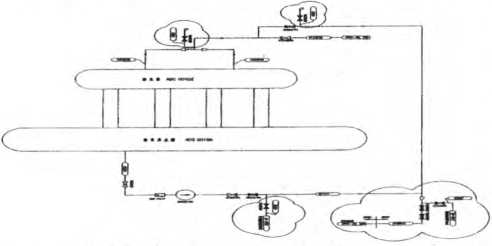

80年代初从美国引进的300MW和600MW机组的旋膜式除氧器通常都是由除氧头,给水箱,除氧再循环泵三部分组成,例如核电站330MW机组和联营核电站670MW机组(以下称二期)都是釆用此种结构,如图2二期旋膜式除氧器示意图。

但是随着技术的发展,以及我国设计的有头旋膜式除氧器在给水箱中设置了大量的再沸腾装置,加热除氧效果良好,旋膜式除氧器冷态启动时间在加热气源充足的情况下一般需要3~5小时,已经不成为机组启动的关键路径,不少火电厂为了节约厂用电以及简化系统与操作,逐步使用再沸腾管取代除氧再循环泵。

80年代中期随着无头旋膜式除氧器的引进以及90年代初我国内置式无头旋膜式除氧器的研制成功,无头旋膜式除氧器在国内大量应用,设计和运行的经验越来越多,由于内置式无头旋膜式除氧器下部储水设置了大量再沸腾管,加热除氧效果良好,加热速度也更快,快只需约2小时。因此近年我国设计的600MW和1000MW超临界,超临界火电机组都不再设置除氧再循环泵,旋膜式除氧器冷态启动时间通常在3~5小时之间,满足机组的启动要求。

图2二期旋膜式除氧器结构示意图

按照我国1991年颁布《电站压力式旋膜式除氧器安全技术规定》2.2.6条,当旋膜式除氧器采用启动循环泵或给水泵前置泵加热方式时,旋膜式除氧器中可不设置沸腾管。反之,应设置沸腾管。沸腾管用汽直接在旋膜式除氧器进汽压力调节阀的下游。沸腾用汽管道的布置,应避免给水箱中的给水通过沸腾管、沸腾用汽管和抽汽管倒入汽轮机。所以近年设计的大型机组(火电)的旋膜式除氧器分为两种形式,一种为沸腾管式(无除氧再循环泵)无头旋膜式除氧器,另一种为除氧再循环泵(无沸腾管)式无头旋膜式除氧器。

这两种选型各有优势,选择沸腾管式一方面较为经济,按照火电站旋膜式除氧器结构的布置方式,通常是在旋膜式除氧器底部布置一根母管,辅助蒸汽和主蒸汽都通往这一根母管,在母管上再布置大量的打孔的支管加热给水。另一方面沸腾管无需其他操作,节省了人力且由于火电厂厂房空间紧凑,沸腾管相对于增加除氧再循环泵也更节省厂房空间。所以现在基本上国内的600MW以上的运行和在建机组都是釆用这样的结构。但是这种结构有一个问题是旋膜式除氧器振动较大。因为加热蒸汽母管是埋在旋膜式除氧器底部的给水中,当旋膜式除氧器冷启动时,蒸汽通入还是水实体的母管中时,由于鼓泡效应会产生剧烈振动,所以要求在运行时需要运行人员在开启蒸汽供应阀门时要缓慢,且在振动剧烈时加大蒸汽供应量,以此将母管中的水全部冲出。而后振动将会逐渐消失。而选择除氧再循环泵的方式,虽然较沸腾管式费用更高,且增加了运行人员的操作,但是其不会造成旋膜式除氧器的过度振动,且在冷启动时加热更均匀,可能会节省一定的启动时间。特别是在调试期间二回路水压试验时对于旋膜式除氧器内给水的温度均匀有很好的作用。

3核电站旋膜式除氧器的选型

核电站是中国核工业集团出资营建的商业性核电站,采用引进的M310堆型的技术路线,设计院负责常规岛的设计工作,其技术设计主要参考中国核电集团。参考电站的常规岛设计方是电力设计院,其选择的旋膜式除氧器形式为无头无沸腾管,有除氧再循环泵的旋膜式除氧器。但是电力设计院根据我国火电发电厂的启动运行经验,为了简化系统,降低并减少投资和运行成本,通过相关技术论证还是决定取消除氧再循环泵(参见《常规岛取消启动除氧再循环泵的题报告》),而釆取再沸腾管式的旋膜式除氧器。虽然国内核电站还没有采用此种形式设计的先例,但是电力设计院经过理论计算和火电厂的运行经验,认为这是满足核电站运行的需要的。

4核电站旋膜式除氧器的问题与改造

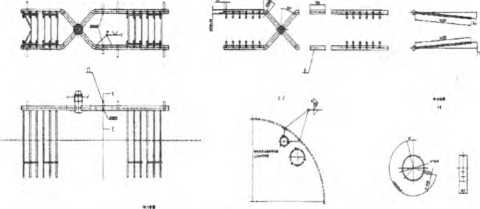

根据电力设计院的设计方案,核电站旋膜式除氧器其设计的思路与国内火电旋膜式除氧器有一定区别,先其将辅助蒸汽和主蒸汽供气母管设置在旋膜式除氧器上部(正常水位之上),然后在母管上焊接耙管(耙管结构图见图3)。

图3旋膜式除氧器耙管结构图

并在耙管上开孔将蒸汽供应到旋膜式除氧器底部。另一方面其将辅助蒸汽母管与主蒸汽母管相分离,各自独立。两套大的主加热耙管在正常运行、瞬态运行和及低负荷时运行,小的辅助蒸汽加热耙管在冷态启动时于取消了除氧再循环泵,相应的加药管线也移至启动给水泵进水口,为使得加药均匀启动给水泵就必须长期运行,这对于设备和管道都提出了更高的要求。

同时对比二期旋膜式除氧器发现其辅助蒸汽和抽汽终是汇在一根母管上,但是因为其是有头旋膜式除氧器和核电的结构有区别,不用考虑蒸汽投入后的管道振动问题,这种设计不能用在旋膜式除氧器设计中。用于广核集团的岭澳二期和阳江一号机组的旋膜式除氧器,内部结构和核电的旋膜式除氧器内部结构一致,但是院经过理论计算把除氧再循环泵取消后,并未根据此变更进行旋膜式除氧器内部结构的设计改变。

基于这样的情况,为了满足核电机组在冷启动时旋膜式除氧器内给水能够快速加热不影响以后机组启动时主线时间,同时能够使得旋膜式除氧器内给水加热均匀,由调试提出改造要求。经调试队、院、辅机厂多方协商共提出6种解决方案。如下表1。

序号 方案描述 方案目的 方案优点 方案缺点

1 内部延长APD泵再循环管至四筒节使旋膜式除氧器内给水温度均匀,但是除氧效果不保证 1.简单易行

2.见效快 1.没有根本解决现有问题

2.管系震动

2 在外部改动APD泵再循环出水口位置使旋膜式除氧器内给水温度均匀,但是除氧效果不保证 1.比方案一更容易实施 1.没有根本解决问题

2.两支管流速不统一

3 增加除氧再循环泵使旋膜式除氧器内温度均匀,除氧效果达到要求.1.效果好

2.既解决温差问题,又优化除氧效果

3.已运行电站有成熟的应用业绩,稳定可靠 1.经济性不高

2.增加运行时系统的操作

3.现场重新设计布置管线

.4 内部合并主、辅蒸汽管 加长辅助蒸汽管,使得辅助加热蒸汽覆盖整个旋膜式除氧器 改动较小,工程量不大 1.降低了系统操作的灵活性

2.加热时的均匀度难以预测,降低可控性

3.冷启动时蒸汽流动速度过低,振动大

5 外部合并主、辅蒸汽管 加长辅助蒸汽管,使得辅助加热蒸汽覆盖整个旋膜式除氧器 本体不需任何改动,简单易行 1.增加控制系统难度

2.辅助蒸汽管备用的功能失效

3.冷启动时蒸汽流动速度过低,振动大

6 旋膜式除氧器内部延长辅助蒸汽管线 加长辅助蒸汽管,使得辅助加热蒸汽覆盖整个旋膜式除氧器 可从根本上解决问题

1.设备已到现场安装完毕,施工难度大

2,没有运行经验,可靠性难以保证

经过多次开会讨论,终主要集中在方案3和方案6上的选择。其他方案由于都不能真正解决问题,或者不可靠而被否决。

如果增加除氧再循环泵需面对的一个问题是除氧再循环泵的进出水接口位置取在什么位置。由于之前在对旋膜式除氧器改造——《常规岛取消启动除氧再循环泵的题报告》,已经将除氧循环泵的取水口取消,没有在筒体上留备用口,那么需要上海电站辅机厂到现场进行相应的开孔工作。或者在旋膜式除氧器放水至凝汽器的管线上进行开孔,接除氧再循环泵进口管线,出口接至凝结水进旋膜式除氧器逆止阀ADG003VL阀后。

如果实施方案6,根据提供的技术图纸具体施工方案,施工有一定难度,先要将原有的辅助蒸汽加热管线割除从旋膜式除氧器人孔运出,然后将用料再从人孔运至旋膜式除氧器内部相应位置进行焊接等工作,如果是在工厂内实施这样的工作可能还是比较容易,但是在现场要实施这样的工作难度较大,且还涉及到通电,通风等等问题,相关的施工成本将是巨大的。还有一个重要的问题就是旋膜式除氧器的清洁度难以保证。

经过多次讨论和协商,调试还是认为增加除氧循环泵的实施方案较为合理。因为从运行的角度出发,先考虑的是设备性能的稳定与可靠性,而二期和一号机组提供了很好的经验保证。虽然取消循环泵的设计是满足设计要求,且是一项创新,但是由于核电站没有使用先例,运行效果无法通过实际验证。且此次设计与制造商之间没有很好的协调导致取消除氧循环泵后内部设计没有变更,如果在一个制造完成且已经安装完毕的容器内进行改造施工然后再次使用,因为没有在调试阶段对它进行验证,无法保证改造后一定满足旋膜式除氧器的性能要求,而核电一号机组即将进入装料阶段,这样的不可控风险是不能承担的。

核电站旋膜式除氧器改造终方案回归了初的设计,即与二期和一号机组一样构造。虽然没有了之前取消除氧循环泵的创新,但是至少保证了旋膜式除氧器运行的可靠性。可能在之后核电站项目的旋膜式除氧器设计中还是会釆用没有除氧再循环泵的方案,但前提一定要保证设计方与设备制造方的良好沟通,当出现设计变更时其对设备的性能的影响以及是否需要制造方进行相应的更改要做好充分的论证工作,以防止类似项目的情况再次发生。