- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

低负荷旋膜式除氧器除氧效果不达标解决方案

低负荷旋膜式除氧器除氧效果不达标解决方案。通过对低负荷旋膜式除氧器除氧效果不达标的原因分析,提出了多种解决方案,解决了旋膜式除氧器低负荷运行时除氧能力达不到设计指标的难题。

在发电系统中锅炉的安全可靠运行是十分重要的,而锅炉给水水质对锅炉的安全运行至关重要,在锅炉给水的处理过程中,给水除氧是一个很关键的环节。锅炉给水管道及换热面氧腐蚀是导致锅炉爆管等的主要因素,溶解氧是影响锅炉氧腐蚀的主要指标,因此锅炉给水系统中的溶解氧应严格达到对应压力等级锅炉要求的指标,否则锅炉的给水系统和换热面部件会发生氧腐蚀,导致管壁变薄,管道腐蚀情况严重时,甚至会发生换热面管道爆炸等事故。

为提高锅炉给水除氧器工作能力,目前大中型电站普遍采用旋膜除氧器除氧,但是在实际工作过程中,系统需要在低负荷运行,除氧器低负荷运行时,除氧头水室给水流量减小,旋膜管水流速度降低,旋膜裙难以形成,给水加热面积不够,换热不充分,除氧能力达不到设计指标。通过现场对低负荷旋膜除氧器多种改造方法的讨论和实施,找出旋膜除氧器低负荷除氧不达标的主要原因,并结合现场实际情况,利用较低的成本解决了除氧器不达标的问题,为锅炉的安全运行提供了支持,并未除氧器的优化设计提供了思路。

1旋膜式除氧器工作原理

1.1热力学原理

任何气体溶解于水中的溶解度与它在水面上的分压力及温度有关。根据亨利定律,氧气在水中的溶解度为:G=k(Pt/P)其中:G为氧气在水中的溶解度;k为对应水温氧气溶解系数;Pt为氧气在气体的混合物中的分压力;P为气体的混合物的总压力;由此可见,若要水中的溶解氧尽可能的少,可通过减小氧气的分压力或者提高气体混合物的总压力。热力式除氧的原理就是将水加热至对于压力下的饱和温度,增大水蒸气在气体混合物中的分压力,从而提高气体混合物的总压力,降低氧气在水中溶解度。

1.2旋膜除氧器组成

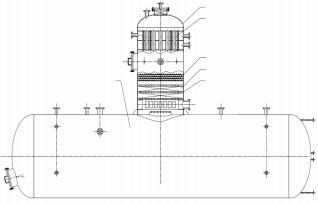

旋膜式除氧器主要由除氧头、除氧水箱6两个主要部件以及对应凝结水、除盐水补水、上部加热蒸汽、下部加热蒸汽等接管和外接阀门组件组成,其主要部件除氧塔头是由壳体1、旋膜管2、淋水篦子3、蓄热填料液汽网4、汽水分离器5等部件组成,如图1所示。

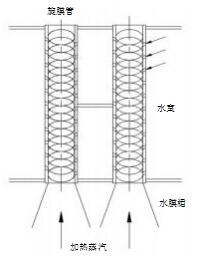

凝结水、化学补充水通过给水管道进入除氧头水室,然后进入旋膜管管壁φ5mm小孔,旋膜管小孔斜向下呈一定角度,水流通过小孔螺旋状喷岀,在惯性作用下,在旋膜管内壁形成水膜,并在旋膜管出口形成旋膜裙,并与通过上部加热蒸汽管道引进的进入的加热蒸汽进行热交换,达到一次除氧的效果,旋膜管工作原理如图2所示;一次加热后的给水落至淋水篦子,并经过淋水篦子均匀分布,与通过布汽装置进入的二次加热蒸汽接触,进一步加热到接近除氧器工作压力下的饱和水温度,比饱和温度低约2~3益,且进一步除氧。经过旋膜管及淋水篦子加热,可除将除氧器给水中90%~95%的溶解氧除去。

2低负荷旋膜式除氧器除氧效果差原因分析

以某干熄焦余热发电现场调试经验为例,该项目配套一台110t/h大气式热力旋膜除氧器,但是现场实际锅炉给水量一直在50~85t/h,除氧器溶解氧含量一直在45~70滋g/L,高于设计值15滋g/L。现场采取多种调试手段,从增加旋膜管换热温度、换热时间、换热面积等多方面加强除氧头换热效果。

(1)包括增加加热蒸汽流量及温度、调整一二次加热蒸汽比例、加大对空排汽阀开度。低负荷汽轮机除氧抽汽温度低于设计值,通过开启厂区蒸汽管网进除氧器蒸汽管道调节阀,将除氧器加热蒸汽由170益提高到203益(旋膜式除氧器加热蒸汽设计值180益),并加大除氧头顶部对空排汽阀开度,提高加热蒸汽流量至5.6t/h,经取样检测除氧器出水溶解氧含量仍在40滋g/L左右,除氧效果改善不明显。

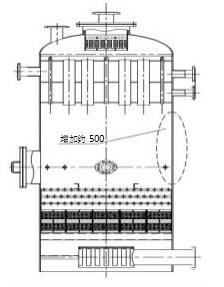

(2)增加除氧头高度。相比类似规格除氧器,本项目除氧器除氧头高度较低,可能导致旋膜裙换热时间不足,因此现场对除氧头水室下部壳体进行切割,并增加约500mm高度,但改造后除氧器出水除氧效果基本无改善。图3增加除氧头高度改造方案

(3)旋膜管部分堵管。为解决现场低负荷达标,该110t/h除氧头设置22根旋膜管,现场将旋膜管采用堵管方式封堵7根,封堵后在较低负荷情况下,水室压力明显提高,经取样检测除氧器出水溶解氧含量在25滋g/L左右,在80t/h负荷情况下,旋膜式除氧器出水溶解氧含量可以达到15滋g/L左右。

(4)开旋膜式除氧器再循环泵。堵管后,为进一步解决溶解氧含量高问题,开启除氧器再循环泵,人为增加旋膜式除氧器负荷,增大了给水流量,且再循环除氧水溶解氧含量较低,此部分水经过二次除氧,溶解氧量降低。现场旋膜式除氧器出水溶解氧达到设计指标。但是长期开启旋膜式除氧器再循环泵,不利于除氧器水位控制,且增加系统电耗。

经对比分析,由于旋膜管进水小孔数量设计制造后已经固定,余热发电系统低负荷运行时,给水流量变小,水室压力明显低于设计值,旋膜管小孔进水流量减小,流速降低,旋膜管无法形成良好的旋膜裙,导致给水与加热蒸汽换热面积不足,影响加热效果,不能有效除氧。

3变负荷旋膜式除氧器方案

虽然通过以上旋膜式除氧器结构改造已经运行工艺调整,能解决低负荷条件下除氧器除氧效果差的问题,但是采用堵管措施,在系统负荷高时旋膜式除氧器水室压力超过设计值,旋膜式除氧器负荷不满足运行条件,不能有效适应系统负荷变化。

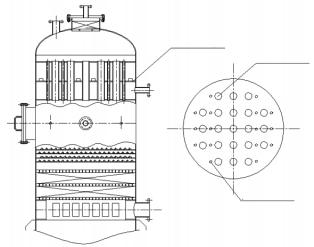

根据现场调试思路,考虑能在系统负荷变化时,维持旋膜管水室水压足够。那么需要在余热发电系统波动时,旋膜管流通面积随着变化,因此考虑设置滑动重力压板,维持除氧头水室压力,除氧头水室重力压板改造方案如图4所示。

通过调整重力压板上压块重量,在系统给水流量小时,压板下沉,减小水室可利用旋膜管小孔数量,利用压板重力维持水室压力保证旋膜管小孔水流速度,保障旋膜管旋膜裙效果,避免负荷波动对旋膜式除氧器除氧效果影响。重力压板质量计算如下:G压板=A伊P伊106/g其中G压板为压板重量(kg);A为压板面积(m2);P为水室设计压力(MPa);g为重力加速度(m/s2)。此改造方案改造工程量小、投资小、刻调节性强,能有效解决余热发电系统负荷变化对旋膜式除氧器除氧效果的影响。

由于余热发电系统为利用工业生产过程能源,发电系统负荷水生产波动较大,而为了系统安全性,余热发电系统设备按生产系统大负荷选型,在实际生产过程中,余热系统在低负荷波动运行,热力旋膜除氧器在系统低负荷波动时,除氧效果不佳。通过旋膜式除氧器可滑动动力压板改造,设备改造简单,负荷适应能力强,能为余热发电系统安全运行提供有力的保证。