- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜除氧器,低压旋膜式除氧器除氧塔头技术改造,论述了低压旋膜式除氧器除氧塔头由于在设计和安装中存在的缺陷,导致除氧不合格,通过对原因的查找,并采取技术改造对缺陷进行处理,取得了较好的效果。

旋膜除氧器,低压旋膜式除氧器一种较为新型的热力除氧装置,是用汽轮机抽汽将锅炉给水加热到对应除氧器工作压力下的饱和温度,除去溶解于给水中的氧及其他气体,防止和降低锅炉给水管、省煤器和其他附属设备的腐蚀。其具有运行稳定,除氧效率高,适应性能好等特点,适应于各类电力系统锅炉、工业锅炉给水的除氧。

能源动力厂8#、9#除氧器均为低压旋膜式,其型号为DCM-150/150,工作压力0.02MPa,工作温度104℃,水箱容积50m3。两台旋膜式除氧器安装调试过程中,发现旋膜式除氧器在设计安装上存在一些缺陷,导致除氧器运行时各数据参数达不到出厂时规定的设计值,旋膜式除氧器加热温度和除氧效果均达不到规定值。能源动力厂通过组织设备制造厂家、山东冶金设计院等单位的业技术人员共同分析,找出旋膜式除氧器存在的问题,并对其进行技术改造,取得了较好的效果,成功解决了存在的问题。

2旋膜除氧器,低压旋膜式除氧器概述

2.1给水除氧的重要性

在锅炉给水处理工艺过程中,除氧是非常关键的一个环节.氧是给水系统和锅炉的主要腐蚀性物质,给水中的氧应当迅速得到清除,否则它会腐蚀锅炉的给水系统和部件,腐蚀产物氧化铁会进入锅炉内,沉积或附着在锅炉管壁和受热面上,形成传热不良的铁垢,而且腐蚀会造成管道内壁出现点坑,造成阻力系数增大.管道腐蚀严重时,甚至会发生管道爆炸事故.国家规定蒸发量大于等于2t/h的蒸汽锅炉和水温大于等于95℃的热水锅炉都必需除氧.

2.2旋膜除氧器,低压旋膜式除氧器结构及原理

旋膜除氧器,低压旋膜式除氧器由除氧头及水箱组成。除氧头是关键部件,由外壳、起膜器、淋水蓖子、液汽网等组成。起膜器是由上部旋膜管加下部给水预热器组成,上层为水室,下层为汽室。水室的水经由切向膜孔射入管壁,水流在沿管壁高速下旋过程中与汽室沿管壁上旋的汽流逆流交汇换热,此换热段为新型水膜式除氧器的一级,即预热段,热交换的80%在此段进行。除氧水经管壁预热后下旋至膜管出口的特殊设计使用除氧水继续膜裙化喷出,与二次加热蒸汽混合,此段为二级加热段除氧水饱和段。在此段,水已接近或达到饱和状态,溶解于水中的氧气及其它气体从处于沸腾状态的水中溢出,经此段含氧量通常已接近10μg/L左右。起膜器下部另设计有淋水篦层,给水经此层进行再分配,并进一步除氧。高效规整丝网填料不仅具有极高的传热效率,还具有使用寿命长,耐高温不变形等优点,给水在此段进行深度除氧,落入水箱时,含氧量已达到7μg/L。

3旋膜式除氧器存在问题及原因分析

3.1旋膜除氧器,低压旋膜式除氧器存在问题

能源动力厂热电老区8#、9#除氧器均为低压旋膜式,由于除氧头的设计及制造缺陷,导致旋膜式除氧器在运行时存在给水与加热面接触不充分、水中析出的氧气不能及时排出等弊端,从而造成溶氧时常不合格。通过化验,8#、9#除氧器的除氧合格率在60%到85%之间,无法达到锅炉给水的要求,对锅炉的安全稳定运行造成隐患。

3.2旋膜除氧器,低压旋膜式除氧器原因分析

结合在调试过程中记录的各项数据,并和制造厂家、设计院等单位的相关技术人员进行研究分析,产生上述问题的原因主要有以下几点:

3.2.1分汽装置设计安装不合理

旋膜式除氧器给水经过膜孔起膜后沿管口向下喷出,从除氧头下部上升的加热蒸汽与之交汇形成热交换区,瞬间停留后的膜化水(实为雾化)下落在Ω形填料上再行加热,后水落到下部水箱,完成热交换过程。因旋膜式除氧器的换热主要是在膜管下端出口500mm处,此段除氧水实为雾化状态。由于加热蒸汽分汽装置结构设计的不合理,造成蒸汽不能很好的均匀向上侧扩散,导致加热蒸汽在和雾化状态给水接触时,面积不够大,接触不够均匀和充分,除氧效果不好。另外二次加热装置因为设计安装不合理,其结构为涡旋喷嘴结构,由于其四周开口不均匀,且安装位置偏低,导致部分蒸汽向下喷射,造成水箱内的压力不稳定发生压偏现象。

3.2.2淋水篦层和填料层的安装位置不合适

起膜器下部设计有淋水篦层和填料层,给水经此两层进行再分配,并进一步除氧。检查发现,原淋水篦层和填料层与起膜器之间的距离、淋水篦层和填料层之间的安装距离都过大,不利于加热蒸汽和除氧水的热量交换及深度除氧。

3.2.3除氧头内从给水中分离出的气体外排较慢

通过对信号管阀门开度试验,发现产生气体外排不畅的主要原因是两个排汽口直径太小,无法满足分离气体快速外排的需要,造成除氧头内压力的提升,导致部分已经析出的氧气再次融入给水,造成给水除氧不彻底。除氧塔顶部排气阀为两DN50的闸阀,其DN50排气管道从闸阀后引出,接至一DN50的管路外排。通过对排气阀进行开度试验,发现排气阀开度在=3.5-4圈时,除氧效果相同,氧气等气体外排不通畅,导致除氧硬度超标,因此排气管路设计不合理也是致使除氧效果不达标的一个重要原因。

4技术改造

4.1对加热蒸汽管路和分汽装置进行改造

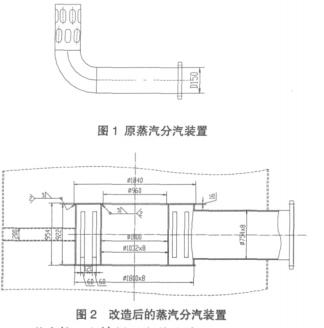

原分汽装置(图1),设计和安装上存在问题,其旋转分汽孔较少且其直径仅为300mm,导致蒸汽分配不均匀;其安装位置仅在起膜器下方200mm处,距离起膜器位置太近,远小于旋膜式除氧器的换热主要是在膜管下端出口500mm处的距离,致使加热除氧效果不好。改造后的分汽装置(图2),直径为500mm,在周边的圆周上增加很多长方形50×400的分汽孔。

4.2淋水篦层和填料层安装改造

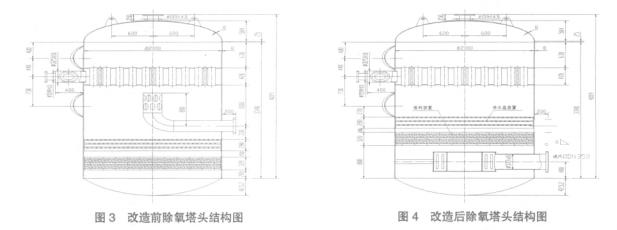

改变淋水篦层和填料层的安装位置,减少淋水篦层和填料层之间的安装距离。改造前后除氧头结构见图3、4,原淋水篦层和填料层距离起膜器为1310mm,改造安装距离为800mm,有利于加热蒸汽和除氧水的热量交换和除氧。将淋水篦层和填料层之间的安装距离由原来的150mm改为现在的100mm,增加除氧的持续性,满足除氧水的除氧需要。

4.3对排气阀排空管道改造

原除氧头顶部留有两个直径为50mm的排气口,将其改为两个直径为80mm的排气口,并将信号管及阀门全部更换为直径80mm。改造后对排气阀进行开度试验,发现当两阀门开度在4圈时,旋膜式除氧器即能满足除氧的需要,又可以经济运行。

5运行效果

8#、9#旋膜除氧器,低压旋膜式除氧器除氧塔头技术改造后,两台旋膜式除氧器运行一年多来,其运行参数均达到了设计要求,给水含氧量≤7μg/L,除氧效果较好。本次旋膜式除氧器除氧塔头技术改造取得了预期的效果,获得了较好的经济效益和社会效益。另外本次改造具有较好的推广价值,厂里还有两台型号一样的旋膜式除氧器存在类似问题,可以借鉴本次改造的方案进行改造。