- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜式除氧器在核电机组中的内部结构改进及问题分析

旋膜式除氧器在核电机组中的内部结构改进及问题分析,文中提到的淋水盘一体化除氧器与内置喷雾一体式除氧器都是后期改造为“旋膜式除氧器”。分析了核电站汽轮机旁路系统的运行工况,计算了核电站汽轮机旁路的运行参数。在汽轮机旁路运行工况下,解析了各种型式旋膜式除氧器内部压力的变化情况。从一体化旋膜式除氧器内部压力迅速上升的现象分析,认为可对系统优化或改进除氧器设备的内部结构,以解决在此工况下旋膜式除氧器的超压问题。

1概述

目前,600MW以上的国内火电机组中,常见的旋膜式除氧器主要有内置喷雾一体式除氧器、淋水盘有头式除氧器和淋水盘一体化除氧器。

内置喷雾一体式旋膜式除氧器是将加热蒸汽通过进口接管,引到蒸汽分配管,然后再分至各蒸汽鼓泡管,加热蒸汽被引至除氧器水箱下部,蒸汽从鼓泡管上的小孔排出,加热除氧水箱中的给水。一部分蒸汽在加热给水的过程中凝结成水,而另一部分蒸汽从液面溢出,与喷嘴喷出的雾状给水进行热交换,将给水加热到对应压力下的饱和温度。在除氧器水箱上部汽空间,除去了凝结水中含氧量的70%~80%,然后在水箱下部完成对给水的终除氧。

淋水盘有头式除氧器早出现于上世纪60年代,至今已有几十年的运行实践,为HEI标准《STANDARDSandTYPICALSPECIFICATION forTRAYYPEDEAERATORS》七版唯一推荐型式(HEI标准六版则涵盖了所有型式的热力除氧器)。

淋水盘有头式旋膜式除氧器是将除氧头中给水,通过弹簧小喷嘴雾化后,与自下而上的加热蒸汽接触,完成初步除氧。然后通过散水装置进入除氧淋水盘,与自下而上的逆流蒸汽充分接触完成深度除氧。经过深度除氧的给水,通过除氧头与除氧水箱之间的接管进入除氧水箱。

淋水盘一体化除氧器出现于上世纪的90年代,基本结构与淋水盘有头式除氧器相似。

内置喷雾一体式旋膜式除氧器和淋水盘一体化除氧器没有除氧头,降低了设备高度,节约了土建成本,避免了水箱上部因安装除氧头而造成的集中载荷,使筒体应力大为减小,降低了筒体产生应力裂纹的可能性,由于具有这些优势,已成为旋膜式除氧器的发展趋势。现以内置喷雾一体式除氧器与淋水盘一体化除氧器进行对比分析。

2旋膜式除氧器核电站常规岛汽轮机旁路系统

在常规火电机组中,不论采用一级大旁路系统、二级串联旁路系统,还是三级旁路排放系统,当锅炉与汽轮机负荷不匹配时,多余的蒸汽都是通过旁路系统排向凝汽器。核电机组的汽轮机旁路系统(GCT)分为两大部分,分别为向凝汽器、除氧器排放的GCT-c部分和向大气排放的GCT-a部分。其中的GCT-c部分与常规火电中的一级大旁路系统类似,区别在于部分蒸汽需要排向除氧器,而GCT-a作为GCT-c不可用时的应急手段,从而保证核反应堆的安全停堆。

GCT-c旁路排放阀分为4组,总排放能力为主蒸汽流量(1613.4kg/s)的85%。其中前3组,共有12个旁路排放阀,将蒸汽排向凝汽器,排放量为主蒸汽流量的72.6%,4组有3个旁路排放阀,将蒸汽排向除氧器,排放量为主蒸汽流量的12.4%。在负荷变化较大时,汽轮机旁路系统需要开启4组旁路排放阀,向除氧器排放主蒸汽:

(1)由满功率甩负荷至厂用电;

(2)满功率时,汽轮机脱扣而不紧急停堆;

(3)满功率时,汽轮机脱扣同时反应堆紧急停堆。

GCT-c旁路排放阀受核岛控制信号的控制,核岛控制信号可超越常规岛控制信号,但当常规岛凝汽器或除氧器不可用时,可闭锁核岛的控制信号。

当4组旁路排放阀开启时,向除氧器排放的主蒸汽通过抽汽管道排入除氧器,流量为主蒸汽流量的12.4%,约200kg/s,排放时间为50s。在排放过程中,需要考虑旋膜式除氧器内部压力上升的问题。

3主蒸汽排入时旋膜式除氧器内的压力变化

由于淋水盘一体化旋膜式除氧器的加热蒸汽由汽空间进入,蒸汽不是直接接触水箱中的水进行热交换,而内置喷雾一体式除氧器的加热蒸汽由鼓泡管引入水箱下部,能够与水箱中的水进行充分的热交换,故2种结构的除氧器采用2组旁路系统进行排放时,内部压力的变化曲线存在很大的差异。

以某核电站甩负荷到厂用电时为例:

(1)旋膜式除氧器的正常运行压力为0.9344MPa,旋膜式除氧器设计压力1.45MPa,除氧器有效容积410m3(正常液面到出水管顶部之间的水容积),总容积为710m3。

(2)0~50s内,4组旁路排放阀在核岛控制信号的控制下,在2s内由全关至全开,向除氧器排放主蒸汽,旁路排放的主蒸汽焓值h=2773kJ/kg。

(3)50s后,4组旁路排放阀关闭,常规岛控制系统通过调节阀引入主蒸汽,控制除氧器压力下降速率小于0.25MPa/min,可防止给水泵汽蚀,终将旋膜式除氧器压力维持在0.27MPa下稳定运行。

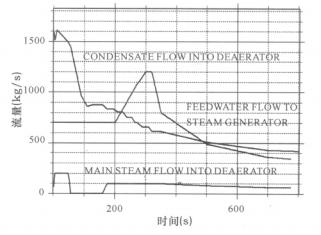

根据核岛蒸汽发生器(STEAMGENERATOR)水位控制的要求,汽轮机甩负荷至厂用电时,进出除氧器的工质流量变化曲线,如图1所示。

图1甩负荷时进出旋膜式除氧器的工质流量变化曲线

考虑凝结水在管道内的流动时间(与管道布置密切相关),以及凝汽器到除氧器之间管道和设备的热容量,从汽轮机甩负荷开始,进入除氧器的凝结水温度变化曲线,如图2所示。

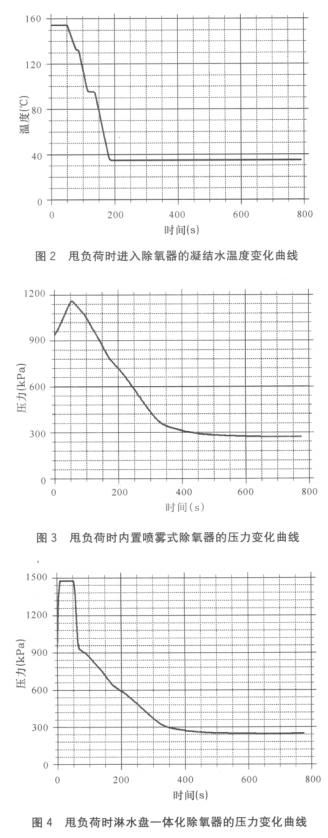

经过计算,内置喷雾一体式除氧器在汽轮机甩负荷时压力变化曲线,如图3所示。而淋水盘一体化除氧器压力变换曲线,如图4所示。

由旋膜式除氧器压力变化曲线可以看出,在核电站汽升比较缓和,在整个排放过程中,除氧器内部压力不会超过设计压力。究其原因,主要是内置喷雾一体式除氧器的结构使得旁路排放的主蒸汽能够与水箱中的水进行充分的热交换,当除氧器压力升高时,原来处于饱和状态的水在新的压力下成为了不饱和水,将大量吸收主蒸汽的热能,从而缓解除氧器内部压力的上升,而淋水盘一体化除氧器缺少吸热过程。由简单计算可知,当410m3的水由除氧器正常运行压力下的饱和温度,加热到设计压力下的饱和温度的过程中,需要吸收的热量为3.2×107kJ,相当于旁路主蒸汽在50s内带入的热量。

4旋膜式除氧器设备及系统改进建议

轮机甩负荷的工况下,淋水盘一体化除氧器内压力将迅速上升,5s左右将达到除氧器的设计压力,这会造成安全阀动作。内置喷雾一体式除氧器压力上

4.1淋水盘一体化除氧器本体结构优化

可以考虑在淋水盘一体化除氧器的水箱内,布置类似于内置喷雾式除氧器的鼓泡管结构,将正常加热除氧的蒸汽管道和进行旁路排放的蒸汽管道分开设置,正常运行时,加热蒸汽仍通入除氧器的汽空间。旁路排放时,利用鼓泡管结构将旁路蒸汽引入水箱的水中,利用水进行消能,鼓泡管不承担正常运行时的除氧功能。鼓泡管由进汽母管、分配支管、扩散器(消能装置)、防振支架等结构组成。

在鼓泡管的设计中需要考虑:

(1)合理设计鼓泡管上的开孔数量、开孔直径和孔间距,降低排放时产生的噪声。蒸汽在水下喷注时,噪声主要由两部分组成,一是高速蒸汽喷射时产生的湍流喷注噪声;二是由于温度较高的蒸汽与温度较低的工质接触时产生相变而引起的汽液相变噪声。经研究得出3个结论,

(a)喷注噪声A声压级和喷嘴处的汽流速度存在正比关系,即A声压级随蒸汽流量的增加而增大;

(b)尽管喷嘴孔径对蒸汽喷注噪声的影响不明显,但孔径大小可明显改变喷注噪声A声压级曲线的形状和大声压级出现的位置;

(c)较小的孔间距有利于降低蒸汽水下喷注噪声。

(2)在水空间均匀布置鼓泡管,以充分利用除氧水箱中给水的消能作用,避免因为加热不均出现温度梯度。

(3)鼓泡管需要保证足够的刚度,当设计鼓泡管的一端为自由端时,需要考虑在鼓泡管的中下部,增焊防振角钢,可减少运行中管道产生的振动。

(4)正常运行时,鼓泡管的水下部分充满了水,当旁路蒸汽进入鼓泡管时,强行将水从鼓泡管的开孔中排出。由于水在鼓泡管内流动阻力较大,在旁路排放的初期,鼓泡管内的压力将呈现上升趋势,鼓泡管的设计压力要高于旋膜式除氧器的设计压力。

4.2核电站中汽轮机旁路系统优化

当百万千瓦级核电机组的汽轮机发电机组采用全速机时,由于压水堆核电站主蒸汽参数低、流量大的特点,汽轮机的低压缸末级叶片高度达到了945mm,已接近了当时材料设计的极限(现可达1200mm)。因受排汽面积的限制,当背压降低到一定程度(阻塞压力),汽轮机的排汽损失增大,此时再降低背压,机组的出力反而下降。

当采用半速机后,由于转速降低,低压缸末级叶片的高度可达到1430mm,低压缸具备了更大的排汽面积,此时可通过增大凝汽器换热面积和凝结水流量,降低凝汽器背压,提高机组出力。国内某核电站采用不同机组的凝汽器换热面积对比数据,见表1所示。

表1不同核电机组的凝汽器换热面积对比

项目 某压水堆核电站甲机组 某压水堆核

电站乙机组

汽轮机机型 全速机 半速机

凝汽器背压/kPa 7.5 5.6

凝汽器面积/m2 51624 75770

循环水流量/m3·s-1 44 64

采用全速机时,由于凝汽器的换热面积和循环水流量较小,如果将所有的汽轮机旁路蒸汽全部排入凝汽器,在夏季工况里凝汽器单边运行时,凝汽器压力将上升至70kPa,超过保护阈值(50kPa),触发凝汽器不可用的电信号,从而闭锁核岛发出的汽轮机旁路排放信号,将引起向大气排放的GCT-a排放阀或主蒸汽安全阀动作,在核电站的设计和运行过程中,应尽量避免出现这种状况。

当采用半速机时,即使将所有的汽轮机旁路蒸汽全部排入凝汽器,在夏季工况里凝汽器单边运行时,凝汽器压力仍低于40kPa。因此,在系统设计时,可将所有的旁路主蒸汽全部排向凝汽器,为除氧器在选型时,提供更大的选择空间。当然这样的修改也是满足URD用户文件要求的。

旋膜式除氧器系统正常运行时,淋水盘一体化除氧器在性能上完全能够满足核电站的要求,但工作在汽轮机旁路工况下,将在短时间内引起旋膜式除氧器超压,致使安全阀动作。因此,当淋水盘一体化除氧器应用在核电站的回热系统中,必须增加类似鼓泡管的结构,利用水箱中给水进行消能。同时,从核电站系统设计的角度进行优化,将旁路蒸汽全部排放至凝汽器,能够满足核岛反应堆控制和保护的要求。