- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

660MW机组旋膜式除氧器水位自动控制优化说明

电厂旋膜式除氧器水位控制由旋膜式除氧器上水调节门和凝结水泵变频调节实现,凝结水泵变频控制在高、低负荷段分别采用水位调节模式和压力调节模式。为克服低负荷情况下旋膜式除氧器上水调节门的节流损失,对旋膜式除氧器水位自动控制逻辑进行优化,使机组在低负荷情况下,实现旋膜式除氧器上水调节门的全开,实现节能降耗,提高机组效率。

在火力发电机组中为了更好地控制旋膜式除氧器水位,设计了多种控制方式,并且在不断改进优化,通过调节旋膜式除氧器上水调节门开度,来达到水位控制的目的的方式较为普遍。在新机组的设计中,为了获得更高的机组效率,在保留旋膜式除氧器上水调节门节流控制的基础上,采用单台凝结水泵变频运行,另一台凝结水泵工频备用的方法,已取得较好的经济效果。在高负荷状态下全开旋膜式除氧器上水调节门,改变凝结水泵频率控制旋膜式除氧器水位。在低负荷条件下,通过调节旋膜式除氧器上水调节门开度控制水位,此方式会造成旋膜式除氧器上水调节门的节流损失。

1、系统简况

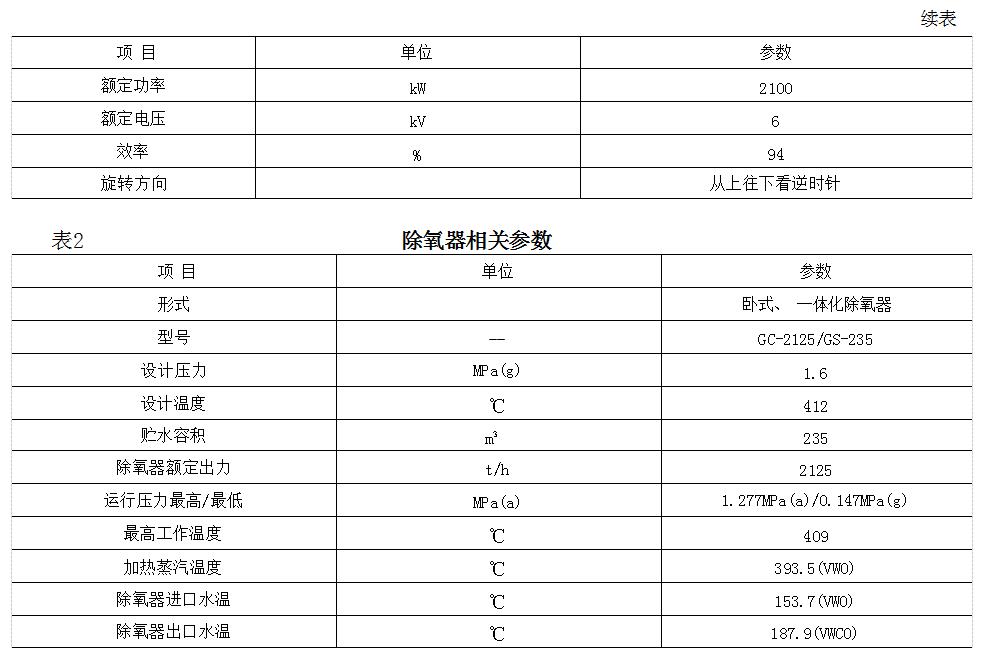

1.1设备参数

电厂工程装机容量为2×660MW,变压运行直流炉中间再热凝汽式汽轮机为上海电气集团股份有限公司生产;设计为中压凝结水精处理系统,采用一拖二运行方式,公用一台变频装置。凝结水分别经由凝结水泵、凝结水精处理装置、轴封冷却器和4台低压加热器进入旋膜式除氧器。详细参数见表1、表2。

1.2优化前旋膜式除氧器水位控制策略

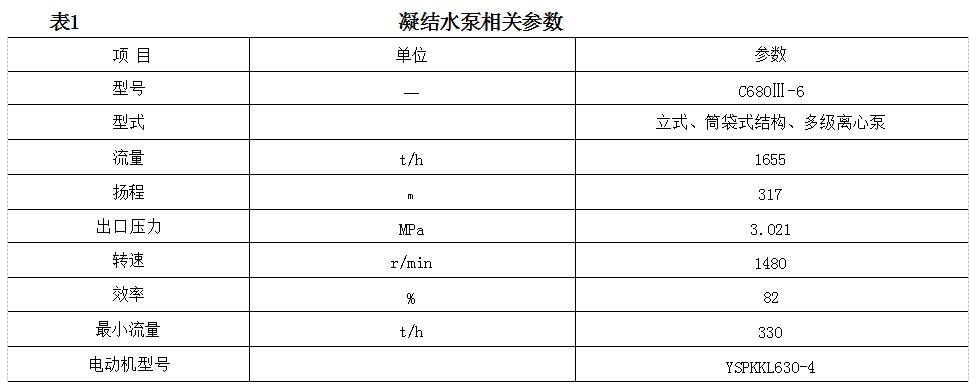

凝结水泵变频器控制策略,在压力调节模式中,旋膜式除氧器压力下限为2MPa,压力调节与水位调节切换条件如图1所示。

图1优化前压力调节与水位调节切换条件

(1)旋膜式除氧器上水调节门自动未投入或者开度大于95%。

(2)机组负荷大于460MV。

(3)凝结水泵出口母管压力大于1.8MPa。

(4)任意凝结水泵变频运行且相应出水门开。

(5)凝结水泵变频自动投入。

(6)旋膜式除氧器进口凝结水流量测点正常。

1.3存在的问题

由于旋膜式除氧器调节门存在节流损失,节能效果差。各个负荷下状态,机组负荷、凝结水泵出口母管压力、旋膜式除氧器上水调节门开度、凝结水泵电流数据统计见表3。

在旋膜式除氧器水位自动投入的情况下,稳态运行时只有当机组负荷大于460MW、压力大于1.8MPa时,旋膜式除氧器调节门才会上升至95%以上开度,而其他情况下,调节门开启不足,节流损失大。

2、确立优化思路及目标

在以往的优化中将凝结水泵工频运行改为变频运行,使凝结水泵出口压力、流量与电动机能耗达到佳匹配,从而降低凝结水泵功耗,节能效果显著。从分析表3中的数据可以发现凝结水系统在不同负荷下的运行情况,低负荷时旋膜式除氧器上水调节门开度偏小,节流剧烈,存在潜力可挖。

3、旋膜式除氧器水位控制逻辑优化

3.1旋膜式除氧器上水调节门逻辑优化

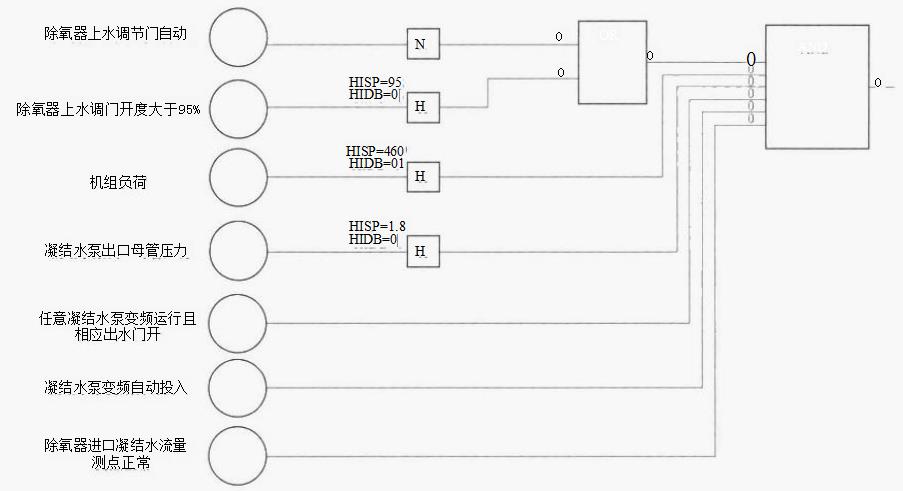

在水位调节模式下,主要由凝结水泵变频控制旋膜式除氧器水位,如此时上水调节门开度较小,将会引起较大节流损失,因此当凝结水泵水位模式投入时,增加旋膜式除氧器上水调节门快速自增逻辑,使其按2%/s的速率开至100%,实现由凝结水泵变频调节旋膜式除氧器水位的功能。优化逻辑如图2所示,因Ova-tionDROP16Task3区扫描时间为500ms,故逻辑图中VALE=0.01的参数能折合为2%/s。

3.2水位调节模式切换条件优化

3.2.1优化旋膜式除氧器上水调节门开度条件

将“旋膜式除氧器上水调节门开度大于95%”修改为“旋膜式除氧器上水调节门开度大于25%且死区为3%”,配合旋膜式除氧器上水调节门快速自增逻辑,能实现旋膜式除氧器上水调节门在凝结水泵变频切换为水位控制后快速由25%开至100%,增加3%死区防止其频繁切换。

3.2.2优化机组负荷条件

将“机组负荷大于460MV”修改为“机组负荷大于300MV且死区为10MV”,扩大水位控制模式的负荷适应范围,但此时如果旋膜式除氧器的上水流量较低,凝结水泵变频器的输出也相应降低,会造成凝结水母管压力下降至1.8MPa以下,引起凝结水泵水位调节模式切除,转为压力调节模式,这时凝结水泵变频将不再减少,旋膜式除氧器上水调节门将开始减小。因此在低负荷条件下,为了保证凝结水泵水位控制模式,需对凝结水母管压力值进行优化。

3.2.3优化凝结水母管压力值

凝结水泵出口母管压力应满足凝结水泵的安全运行和凝结水用户需要,凝结水用户包括给水泵密封冷却水、低压旁路减温水、闭式水箱、真空泵补水、低压缸喷水等。因为闭式水箱、真空泵补水、低压缸喷水对凝结水压力无特殊的要求,而低压旁路减温水只在启动机组时使用,所以只需考虑凝结水压力满足凝结水泵的安全运行和给水泵密封冷却水即可。若凝结水母管压力过低,在刚并网的低负荷阶段,机组用水量小,凝结水泵的转速会过低,从而导致凝结水流量低于其允许的低流量,凝结水泵将发生汽蚀,对泵体产生损害。

为了保证凝结水泵的安全运行,对凝结水母管的低压力值进行试验确定。凝结水泵允许的低流量为330t/h,在试验中当旋膜式除氧器上水调节门全关、凝结水泵再循环调节阀全开、凝结水母管压力稳定在0.8MPa时,凝结水流量为520t/h,大于凝结水泵低运行流量,因此在逻辑优化中将凝结水母管的低压力限制值确定在1.2MPa以上,保留部分裕度。在此压力下,任何负荷段,给水泵密封水的回水温度均能控制在50℃以下。

将“凝结水泵出口母管压力大于1.8MPa”修改为“凝结水泵出口母管压力大于1.2MPa且死区为0.05MPa”,压力模式调节逻辑中压力下限改为1.2MPa。

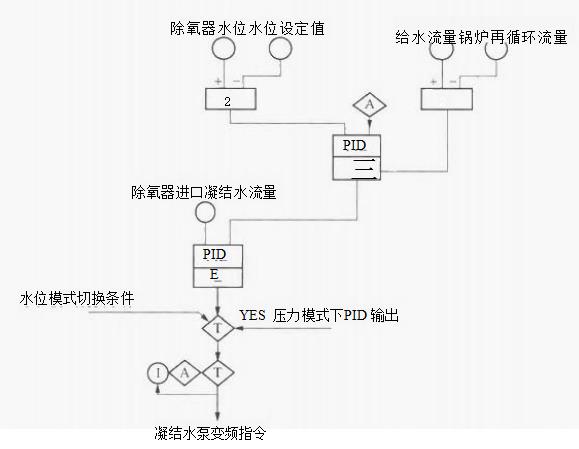

3.3水位调节模式控制策略

旋膜式除氧器在水位调节模式下,采用三冲量串级调节控制,即给水流量、旋膜式除氧器水位、旋膜式除氧器入口凝结水流量控制。主调节器调节旋膜式除氧器水位,副调节器调节旋膜式除氧器入口凝结水流量,给水流量作为前馈输入副调节器(如图3所示)。在负荷快速变化时,给水流量的快速变化给予控制系统提前的粗调控制,再通过反馈细调,从而避免旋膜式除氧器水位波动较大。

3.4压力调节模式控制策略

3.4.1旋膜式除氧器上水调节门控制

旋膜式除氧器上水调节门分为主调和副调。当负荷小于300MW,副调才开始参与旋膜式除氧器水位调节,控制方式为单冲量的闭环反馈控制。主调全程参与旋膜式除氧器的水位控制,当负荷小于300MW时,考虑凝结水流量和给水流量较小,旋膜式除氧器的水位波动较小,主调采用旋膜式除氧器水位单冲量闭环反馈控制。当负荷大于300MW时,凝结水流量和给水流量相对较大,为了更好地控制旋膜式除氧器水位,采用三冲量闭环反馈控制(如图4所示),为了防止单冲量控制方式与三冲量控制方式反复切换,负荷条件设置50MW的死区。

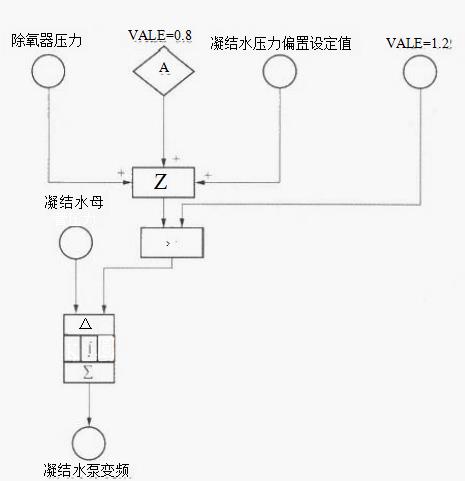

3.4.2凝结水泵变频控制

当负荷低于300MW时,旋膜式除氧器水位的控制模式为压力调节模式,此时凝结水泵变频控制凝结水压力在1.2MPa以上,旋膜式除氧器上水主调控制旋膜式除氧器水位,如图5所示。

压力调节模式下的凝结水压力设定值为旋膜式除氧器压力、凝结水压力的偏置设定值、整定参数三项之和,在此处设定了压力低限1.2MPa,优化前此定值为2MPa。上面的试验已经得出1.2MPa能够保证凝结水各用户的安全运行。

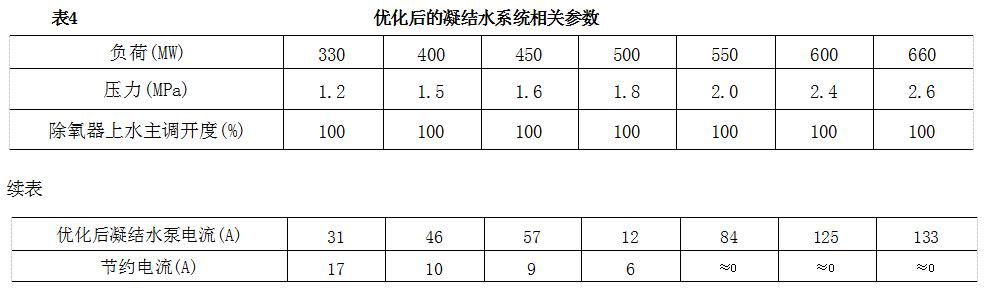

4、优化前后的经济性对比

旋膜式除氧器水位控制逻辑优化后,上水调节门在更多工况下都能达到100%,凝结水泵电流相比优化前有了明显的下降,将优化前后各个负荷段的数据对比见表4。从表4可以看出负荷在500MW以上时,凝结水泵电流在优化前后相差很小;负荷在500MW以下时,同样负荷段凝结水泵电流相较优化前有了明显的下降。通过计算可得出各个负荷段节约的电能,见表5。

根据一年来机组的运行情况,机组在低负荷下的运行更长,电厂旋膜式除氧器水位控制逻辑经过优化,能全程控制旋膜式除氧器水位,控制灵敏,精度高。在低负荷运行状态下,旋膜式除氧器上水调节门全开,减少了节流损失,降低了凝结水泵耗能,取得了较好的经济效果。