- 锅炉除氧器系列

- 新型旋膜改进型除氧器

- 真空除氧器

- 电化学真空三位一体除氧器

- 除氧器溢流水封装置

- 低位真空除氧器

- 大气式除氧器

- 解析除氧器

- 旋膜式除氧器

- 热力除氧器

- 三位一体真空电化学除氧器

- 全自动解析除氧器

- 旋膜式除氧器改造

- 胶球清洗系列

- 冷凝器在线清洗装置

- 凝汽器胶球清洗系统

- 收球网-胶球清洗配件

- 装球室-胶球清洗配件

- 胶球泵-胶球清洗配件

- 二次滤网-胶球清洗配件

- 胶球清洗装置

- 凝汽器清洗胶球分类

- 凝汽器循环水二次滤网

- 加药装置系列

- 磷酸盐加药装置

- 智能加药装置|全自动加药装置

- 循环水加药装置

- 炉水加磷酸盐装置

- 工业滤水器系列

- 手动旋转反冲洗滤水器

- 全自动反冲洗滤水器

- 全自动自清洗过滤器

- 精密激光打孔滤水器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 工业滤水器

- 快开盲板过滤器

- 真空滤油机系列

- 透平油真空滤油机

- 多功能真空滤油机

- 真空滤油机应用

- 高精度精密滤油机

- 锅炉消音器系列

- 柴油发电机消音器

- 锅炉风机消音器

- 锅炉消音器

- 蒸汽消音器

- 排汽消音器

- 吹管消音器

- 管道消音器

- 风机消音器

- 小孔消音器

- 安全阀消音器

- 柴油机消音器

- 真空泵消音器

- 汽轮机消音器

- 锅炉管道吹管消音器

- 锅炉蒸汽消音器几种形式

- 其它节能减排设备

- 汽液两相流液位控制器|疏水器

- 煤粉取样器|锅炉自动取样器

- 蒸汽回收装置

- 射水抽气器(多通道、单通道)

- 列管式冷油器

- 飞灰取样器

- 煤粉取样器

- 锅炉取样冷却器

- 汽液两相流疏水器

- 旋流式飞灰等速取样器

旋膜式除氧器和给水泵汽轮机汽源与汽轮机抽汽口的协同优化

回热系统是全厂热力系统的核心,它对机组和电厂的热经济性起着决定性的作用。优化回热系统是提高火电机组热经济性的重要手段之一。以汽轮机通流级结构为基础,通过级数组合寻优的方式建立了旋膜式除氧器、小机汽源和汽轮机抽汽口协同优化模型。以某600MW汽轮机组为例,验证了该模型的准确性;计算分析了旋膜式除氧器和小汽轮机汽源对机组热经济性的影响,得到了旋膜式除氧器和小机汽源在不同位置组合下的多种回热系统优化方案。结果表明,当未对汽轮机抽汽口优化时,仅优化旋膜式除氧器和小机汽源,可使机组标准煤耗率降低约0.78069g/kW·h;当对旋膜式除氧器、小机汽源和汽轮机抽汽口协同优化时,可使机组标准煤耗率降低约0.93342g/kW·h。该方法对回热系统优化设计具有一定参考价值。

火电厂回热系统在提高机组热效率、降低煤耗方面起着极为重要的作用,合理优化回热系统参数,使设备之间达到佳配合是有效提高机组经济性的关键。旋膜式除氧器和凝汽式汽动给水泵汽轮机(以下称小机)在大型水冷机组的能耗分布中占有特殊地位,优化选择旋膜式除氧器和小机的汽源对降低机组能耗、进一步挖掘机组的节能潜力具有重要意义。

进行回热系统优化的关键,在于恰当选取汽轮机的抽汽口。许多学者通过大量的研究,提出了多种选择抽汽口的方法。如国外学者提出的“焓降分配法”、“平均分配法”、“几何级数法”等,这些方法以对多元函数求导、求极值为基础,通过简化循环推导计算通式,为之后的研究工作提供了理论指导。国内学者在此基础之上,加以考虑实际系统中的多种具体因素,结合“循环函数”或“等效焓降”等方法,对热力系统进行优化,取得了一定的成果。

然而,以往的设计方法大多忽略了汽轮机本体结构的影响,仅以各加热器之间的佳焓升分配为基础来确定汽轮机的抽汽口位置。而实际上,由于汽轮机本体分级的限制,抽汽参数不能在连续区间内选取,同时汽轮机通流设计又难以在保证级效率的基础上兼顾抽汽口参数。这就造成了理论上求得的优抽汽位置难以在工程上实现,一般只能在附近找一个可能的抽汽口,从而破坏了优方案的实施。此外,以往的方法在优化加热器焓升分配时,并未考虑到系统中旋膜式除氧器和小机设备本身的特殊性及其汽源的选择,使优化方案存在一定局限性。

考虑汽轮机本体分级的限制,通过级数组合的方式建立离散化回热系统优化模型,并充分考虑旋膜式除氧器和小机对机组热经济性的耦合影响,寻求设计汽轮机与回热系统各设备之间的佳联接。

1、数学模型

1.1回热汽源方案的确定

考虑旋膜式除氧器和小机对回热系统优化的影响,在确定回热系统的汽源方案时,先,在汽轮机上选择一组抽汽口(抽汽口数即回热级数)作为各加热器和小机的汽源;其次,根据选取的抽汽口,通过抽汽口、旋膜式除氧器和小机位置的协同优化,寻找佳的回热汽源方案。

无论是回热加热器还是小机,其抽汽汽源只能取自汽轮机中某一级的级后位置。对于一台热力级数为n(n>1)的汽轮机,除末级后不能用于回热抽汽外,这台汽轮机理论上多有(n-1)个抽汽口位置。假设回热系统中的加热器台数为m,那么需要在(n-1)个可能位置中,选择m个位置用于回热抽汽。若以级数组合的方式选取,则存在的汽轮机抽汽口组合共有C1种。如果m台加热器中除一台旋膜式除氧器外,其余均为表面式加热器,且小机与其中某一台加热器共汽源,汽源选择方式共有m2C1种。

在此模型中作如下定义:

(1)汽轮机可选抽汽口位置以集合U表示,U={1,2,…,i,…n-1},其中i表示抽汽口位于汽轮机i级后。

(2)X={Xii=[1,C1]}表示汽轮机所有可能的抽汽口组合的集合,其中,某一种汽轮机抽汽口组合为Xi={xi1,xi2,…,xij,…xim},xij=U,i=[1,C1]。xij表示这种抽汽组合下j个加热器对应的汽轮机抽汽位置。

(3)Oi={oijj=[1,m],oij=Xi},表示对应于Xi的可选旋膜式除氧器汽源位置集合。其中,oij表示选取Xi中的j个位置作为旋膜式除氧器汽源。

(4)Pi={pikk=[1,m],pik=Xi},表示对应于Xi的可选小机汽源位置集合。其中,pik表示选取Xi中的k个位置作为小机汽源。

(5)机组所有回热汽源方案的集合表示为Y={Yll=[1,m2C1]},其中Yl=(Xi,oij,pik),VXi=XAD+Qf=QT,N=D0(h0+σ-hc)-D-Di,即构成机组的一种回热汽源方案。

1.2循环热效率的计算

当机组处于热力学状态稳定时,循环热效率取决于回热系统的结构,并且是一一对应的。对于不同的汽源选择方案下联接而成的回热系统,循环热效率可应用现行热力系统热经济性状态方程求取,依据系统结构特征建立汽水分布方程,获得系统各节点流量;再通过功率方程和吸热量方程获得机组循环热效率,计算式如式(1)~(4):AD+Qf=QT(1)N=D0(h0+σ-hc)-Dh-Dh(2)Q=D0(h0+σ-hfw)-Dσ-DHσ+Ql(3)ηi=(4)式中:A为回热系统结构矩阵;D为回热抽汽流量矩阵;Qf为辅助汽水能流矩阵;QT为给水能流矩阵;N为汽轮机作功量;D0为主蒸汽流量;h0为主蒸汽焓;σ为再热器焓升;hc为排汽焓;Dh为抽汽作功不足量;Dih为辅汽作功不足量;Q为机组吸热量;hfw为给水焓;Dσ为再热前抽汽吸热不足量,DiHσ为再热前辅汽吸热不足量,Ql为其他汽水流(排污、漏汽、减温水等)引起的吸热量。各符号的构成规则详见文献。

当抽汽口变动引起各级间流量、压力、比焓变化时,应用弗留格尔公式结合“倒序迭代”法,通过流量校核终确定抽汽口变动后的热力参数。

1.3建立目标函数

在建立模型时作如下假设:

(1)以少开汽轮机抽汽口、保障级效率为原则,限定高、中压缸末级后为必选抽汽位置。

(2)保证锅炉给水温度恒定,限定系统中一台加热器的抽汽位置不变。以函数f(Yl)表示某种汽源联接方案与循环热效率ηil之间的对应关系,即ηil=f(Yl)。在所有的方案Y中,必然有一种热经济性佳方案,它对应的机组循环热效率为大值。以循环热效率ηi为寻优目标,机组佳回热汽源方案的目标函数为xf,,,kN=[1I=Xi,}(5)式中:NH,NI为高、中压缸末级级序号;G为给水温度对应下的一台加热器抽汽位置;j,k为旋膜式除氧器和小机对应的抽汽位置序号。

该方案与热力系统拓扑结构一一对应,便于考虑系统中的各种因素对方案的影响。如旋膜式除氧器和小机与其他加热器间的相对位置、加热器间的疏水联接方式、泵功等。同时,由于方案中各设备汽源都是直接从汽轮机级后位置选取,从而避免了传统方法所确定的抽汽口与汽轮机结构不匹配的情况。

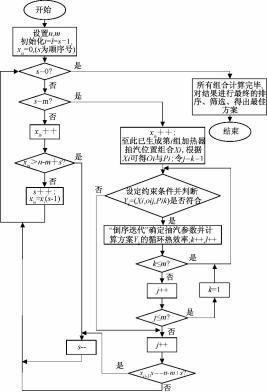

1.4计算流程

对于实际机组,n,m均为确定值,约束条件也可按不同设计需求进行调整,本模型采用“回溯算法”编程实现,其程序流程图如图1所示。

图1优化方案选取流程图

2、模型准确性验证

以某600MW超临界汽轮机组为例,原设计回热系统形式如下:8级回热加热器采用“3高4低1除氧”布置,旋膜式除氧器和小机汽源共用4号抽汽,高、低压加热器均为表面式加热器,疏水方式为逐级自流式。汽轮机通流级数及与各加热器对应的抽汽位置见表1和表2。

表1汽轮机通流级数

热力级23级,结构级28级

高压缸中压缸

低压缸 1个调节级+10个压力级(对应热力级数1~11)

7个压力级(对应热力级数12~18)

2×5个压力级(对应热力级数19~23)表2加热器抽汽对应的汽轮机内位置

加热器序号 No.1 No.2 No.3 No.4

抽汽位置 8级 11级 15级 18级

加热器序号 No.5 No.6 No.7 No.8

抽汽位置 19级 20级 21级 22级

注:No.4对应旋膜式除氧器,与小机共汽源。

在本例的优化计算中,机组热力参数采用THA工况值;加热器数量、选型与疏水联接型式不变,给水泵位于旋膜式除氧器出口;抽汽管道压损、加热器端差、给水泵泵功、小机效率均采用原设计值;忽略门杆漏汽气、轴封漏汽等小汽水流量系数的变化。

设旋膜式除氧器和小机都选用No.4抽汽口作为汽源位置,且No.1加热器对应的抽汽口为8级后,在此约束条件(j=k=4,G=8)下,目标函数为.i1t.i8ix,,ii8},11=Xi,18=Xi}(6)经计算,求得机组的佳抽汽口组合Xp=

{8,11,15,18,19,20,21,22},同时旋膜式除氧器和小机汽源位置均对应为“18”。这与表2中机组原设计下的抽汽口组合及旋膜式除氧器、小机汽源位置完全一致,从而验证了该模型的准确性。

3、实例计算

3.1汽轮机原设计抽汽口不变

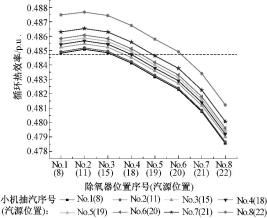

为得到旋膜式除氧器和小机位置变动对机组循环热效率的影响规律,仍取2节中的机组为计算案例,保持汽轮机原设计抽汽口位置组合不变,仅改变旋膜式除氧器和小机的汽源选择,目标函数为ii(,1l,[,20,21,22},}(7)

计算得出旋膜式除氧器和小机汽源变化对循环热效率的影响,如图2所示。图2中虚线处对应机组原设计下的循环热效率,旋膜式除氧器和小机各有8个变换位置,从循环热效率的变化趋势中可以看到:原设计下的旋膜式除氧器和小机汽源位置并不是热经济性佳位置。当旋膜式除氧器选用更高压侧汽源(即旋膜式除氧器位置前移,与某一台高压加热器换位)和小机选用更低压侧汽源时,机组可以获得更高热效率。所以,机组原设计下的回热系统仅是限定旋膜式除氧器和小机都采用NO.4汽源位置时的佳方案;通过优化调整旋膜式除氧器和小机的汽源位置,打破“三高四低,旋膜式除氧器与小机共汽源”的传统模式,机组还有进一步提高热效率的潜力。

图2旋膜式除氧器和小机位置分布与循环热效率关系

计算过程中仅考虑了机组的热经济性,而未考虑安全等因素,故还应对小机汽源进行校核。在本例中,当小机汽源取自高压缸时,排汽湿度达14%~16%,影响叶片的安全性;取自低压缸21和22级后时,汽源本身为湿蒸汽,且压力过低,将导致小机末级叶片过长,降低了高转速下的安全裕度。因此,上述小机汽源位置需筛除。

旋膜式除氧器位于NO.1~NO.4,小机采用NO.3~NO.6抽汽时,共有14种方案结果优于原设计值,如表3所示。当旋膜式除氧器位于NO.2(汽源位置oi2=11)、小机采用NO.6抽汽(汽源位置pi6=20)时,循环热效率为大值,此时,旋膜式除氧器和小机的位置佳。

3.2抽汽口、旋膜式除氧器和小机协同优化

佳抽汽口位置受旋膜式除氧器和小机汽源的影响,当两者之一的汽源发生变化时,佳抽汽口位置可能发生变化,因此,通过旋膜式除氧器、小机和抽汽口协同优化重新确定。由式(5)得目标函数为i1(i,,11=<18<=2i}(8)

表3原抽汽口位置下旋膜式除氧器和小机汽源优化方案

排序 旋膜式除氧器位置序号(oij) 小机位置序号(pik) ηi 降低标煤耗/g·(kW·h)-1

1 No.2(11) No.6(20) 0.48608 0.78069

2 No.2(11) No.5(19) 0.48588 0.66575

3 No.3(15) No.6(20) 0.48584 0.64238

4 No.1(8) No.6(20) 0.48584 0.64081

5 No.2(11) No.4(18) 0.48568 0.54845

6 No.3(15) No.5(19) 0.48564 0.52728

7 No.1(8) No.5(19) 0.48563 0.52397

8 No.2(11) No.3(15) 0.48547 0.43036

9 No.3(15) No.4(18) 0.48544 0.40981

10 No.1(8) No.4(18) 0.48543 0.40469

11 No.3(15) No.3(15) 0.48523 0.29145

12 No.1(8) No.3(15) 0.48522 0.28284

13 No.4(18) No.6(20) 0.48513 0.23393

14 No.4(18) No.5(19) 0.48493 0.11816

15 No.4(18) No.4(18) 0.48473 0

注:取锅炉效率为0.93,管道效率、机械效率、发电机效率均为0.99.

表4旋膜式除氧器、小机位置和汽轮机抽汽口协同优化方案

排序 旋膜式除氧器位置序号oij 小机位置序号pik 汽轮机佳抽汽口

组合Xiop ηi 降低标煤耗/g·(kW·h)-1

1 No.2(11) No.6(20) {8-11-16-18-19-20-21-22} 0.48634 0.93342

2 No.2(11) No.5(19) {8-11-16-18-19-20-21-22} 0.48614 0.81855

3 No.2(11) No.4(18) {8-11-16-18-19-20-21-22} 0.48594 0.70130

4 No.3(15) No.6(20) {8-11-15-18-19-20-21-22} 0.48584 0.64238

5 No.1(8) No.6(20) {8-11-15-18-19-20-21-22} 0.48584 0.64081

6 No.2(11) No.3(15) {8-11-16-18-19-20-21-22} 0.48574 0.58234

7 No.3(15) No.5(19) {8-11-15-18-19-20-21-22} 0.48564 0.52728

8 No.1(8) No.5(19) {8-11-15-18-19-20-21-22} 0.48563 0.52397

9 No.3(15) No.4(18) {8-11-15-18-19-20-21-22} 0.48544 0.40981

10 No.1(8) No.4(18) {8-11-15-18-19-20-21-22} 0.48543 0.40469

11 No.3(15) No.3(15) {8-11-15-18-19-20-21-22} 0.48523 0.29145

12 No.1(8) No.3(15) {8-11-15-18-19-20-21-22} 0.48522 0.28284

13 No.4(18) No.6(20) {8-11-15-18-19-20-21-22} 0.48513 0.23393

14 No.4(18) No.5(19) {8-11-15-18-19-20-21-22} 0.48493 0.11816

15 No.4(18) No.4(18) {8-11-15-18-19-20-21-22} 0.484730

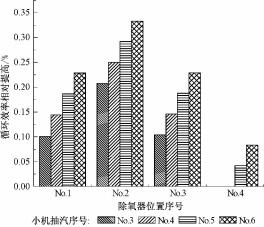

图3使循环热效率提高的旋膜式除氧器和小机位置分布图

由式(8)得到使机组热经济性提高的旋膜式除氧器和小机位置分布,如图3所示。旋膜式除氧器、小机位置和汽轮机抽汽口协同优化后的方案,如表4所示。

由图3、表4及表3可知:对于任意一组抽汽口,旋膜式除氧器和小机都有与之对应的佳位置;反之亦然。旋膜式除氧器和小机位置对佳抽汽口的确定具有重要影响,因此,对各加热器汽源优化时,有必要将旋膜式除氧器和小机位置的优化考虑在内。

当抽汽口维持原设计不变,仅靠优化旋膜式除氧器和小机汽源,高可使机组标准煤耗率降低约0.78069g/kW·h。由表4知:当通过旋膜式除氧器、小机汽源与汽轮机抽汽口协同优化时,方案1,2,3,6所确定抽汽口与原设计不同。当oi2=11,pi3=20,Xiop={8,11,16,18,19,20,21,22}时,高可使机组标准煤耗率降低约0.93342g/kW·h,比抽汽口不变时的节能效果更显著。

4、结果分析

旋膜式除氧器和小机在回热系统中有其特殊性。旋膜式除氧器作为一台无端差的混合式加热器,分隔了高、低压加热器的疏水,影响着疏水放热量的利用能级;小机降低了单位蒸汽在主汽轮机内的做功能力,同时又以泵功的形式加热了锅炉给水,故小机可被视为特殊的回热设备。由式(1)可知:旋膜式除氧器、小机与机组循环热效率之间的依变关系,除了受不同汽源位置下蒸汽的热力参数影响外,两设备在系统中的排列位置,以及与各加热器之间的耦合关系,都对机组循环热效率产生重要作用。因此,通过旋膜式除氧器、小机汽源与抽汽口协同优化,可增加回热系统的降耗效应。

通过3节的计算结果可知:旋膜式除氧器适当采用更高压侧汽源(位置前移),小机采用更低压侧汽源(位置后移),机组可获得更高热效率。其原因如下:旋膜式除氧器作为混合式加热器,换热性能优于其它表面式加热器。当选用高压侧汽源时,有利于减少高压抽汽;同时,由于给水泵与旋膜式除氧器相连,泵功返还给水的热量也随之进入更高的能级,有利于减少高压抽汽。这些因素都会带来机组热效率的提高。但是,旋膜式除氧器前移也会对机组热效率带来不利影响,由于旋膜式除氧器分隔了疏水热量的利用,会引起旋膜式除氧器低压侧的加热器抽汽增多。当这一不利因素的影响程度大于有利因素时,机组热效率反而下降。如旋膜式除氧器位于NO.2时佳,当位于NO.1时,没有疏水进入NO.2加热器,使得这两台加热器的抽汽大幅增多,机组热效率下降。小机的作用在于提供给水泵泵功,选用低压侧汽源更符合能量梯级利用的原则,有利于减少冷源损失,所以小机应适当选用低压汽源。

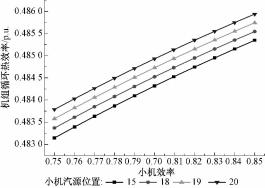

在计算中,假设小机效率为原设计值不变会给机组热效率值的计算带来一定误差(计算中表明:小机效率变化1%,热效率相对变化约0.04%)。事实上,当小机汽源变动后,需依据新汽源重新设计小机结构,其效率会随之改变。当需考虑小机效率变化对机组热效率的影响时,可根据小机效率与机组循环热效率关系曲线进行修正。以旋膜式除氧器位于NO.4时为例,绘制了小机效率在75%~85%变化范围内与机组循环热效率的关系曲线,如图4所示。

图4小机效率与机组循环热效率关系曲线

基于设计,较低的汽源压力可增大进汽容积,改善小机效率;反之,较高的汽源压力会降低小机效率。所以,当小机汽源选自19或20级后时,机组热经济性收益会比小机效率取定值时进一步增加。

5结论

(1)提出的模型具有通用性,适用于多种约束条件下的热力系统优化,同时避免了所得优化方案与汽轮机不匹配的情况,为回热系统优化设计提供了新的思路。

(2)通过重新设计优化旋膜式除氧器和小机的汽源,打破“三高四低,旋膜式除氧器与小机共汽源”的传统模式,机组还有进一步的节能潜力。在新的回热系统设计中,旋膜式除氧器汽源适当选用高压侧、小机汽源适当选用低压侧可提高机组热经济性。

(3)当不考虑小机效率的变化时,仅优化旋膜式除氧器和小机汽源,机组标准煤耗率可降低约0.78069g/kW·h;若通过旋膜式除氧器、小机汽源与汽轮机抽汽口协同优化,机组标准煤耗率可降低约0.93342g/kW·h。考虑到不同小机汽源下小机效率的变化时,可通过小机效率与机组循环热效率关系曲线进行修正。